- مؤلف Nora Macey [email protected].

- Public 2023-12-16 10:17.

- آخر تعديل 2025-01-23 08:48.

الصلب هو أحد أكثر المواد المطلوبة اليوم. يتكون من سبيكة من الحديد بالكربون ، وأحيانًا يتم إضافة عناصر إضافية لإعطاء الخصائص المرغوبة للمادة. يتم إنتاج المعدن باستخدام تقنية معقدة في أفران خاصة. الحصول على الفولاذ عملية تكنولوجية صعبة.

تعليمات

الخطوة 1

يبدأ إنتاج الصلب بتعدين الخام. خام الحديد هو أكسيد الحديد الطبيعي ، أي الحديد بالاشتراك مع الأكسجين. للحصول على الحديد ، من الضروري تنقيته من الأكسجين والصخور عن طريق الذوبان. لهذا الغرض ، يتم غمر خام الحديد في فرن خاص ، حيث تتم معالجته تحت تيار من الهواء الساخن. تصل درجة الحرارة في مثل هذا الفرن إلى 2000 درجة مئوية.

الخطوة 2

يتم تسليم الحديد الناتج إلى فرن الصهر باستخدام سيارات خاصة مصممة لنقل الخام المنصهر. للحصول على الفولاذ ، يضاف الجير والأكسجين أولاً. يستخدم الجير لإزالة الشوائب غير الضرورية من المواد - الخبث. اعتمادًا على نوع المعدن وفحم الكوك والدولوميت ، يمكن أيضًا إضافة معدن خاص يتكون من أملاح الكالسيوم والمغنيسيوم.

الخطوه 3

ثم يتحول الخليط إلى حديد سائل عند درجة حرارة حوالي 2000 درجة مئوية. يتم إرسال الحديد الزهر المصهور إلى متجر ناقل خاص. يتم تحديد جودة المعدن الناتج عن طريق صب العينات.

الخطوة 4

في الخطوة التالية ، يبدأ إنتاج الفولاذ في ورشة صناعة الصلب. يتم إضافة الشوائب إلى الحديد الزهر - الخردة المعدنية ، مما يساعد على التحكم في نقطة الانصهار ونقل الخصائص المناسبة إلى المادة. المعادن الأخرى هي الأكثر استخدامًا ، مثل الألومنيوم. يتم الطهي على درجة حرارة 1300-1700 درجة مئوية ويتم استخدام الماء للحماية من ارتفاع درجة الحرارة.

الخطوة الخامسة

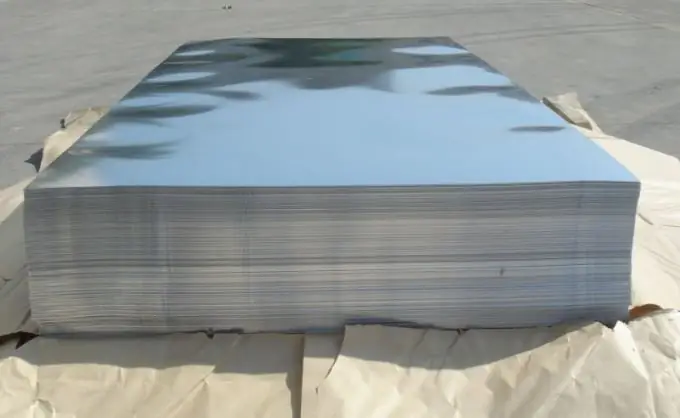

يتم تسليم الفولاذ الجاهز إلى قسم الصب ، حيث يتم سكب الكتل المعدنية بواسطة غلايات خاصة. ثم تسقط الفراغات في مطحنة الدرفلة وتدحرجت على صفائح باستخدام أعمدة خاصة. بعد ذلك ، يتم جلفنة الفولاذ في حمام بالزنك المصهور وإرساله للشحن ، حيث يتم تسليمه إلى الصناعات الأخرى للحصول على المنتج النهائي - منتجات الصلب.